Виды работ на фрезерном станке с ЧПУ

Фрезерное оборудование с программным управлением широко применяется на производствах, в мастерских. Их используют на металло- и деревообрабатывающих фабриках, в машино- и приборостроении.

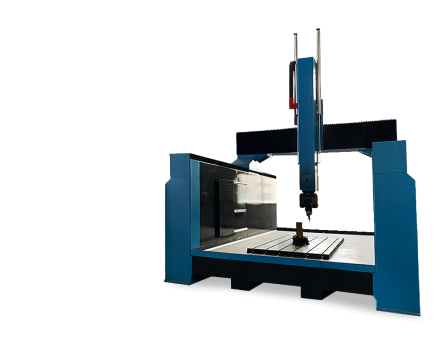

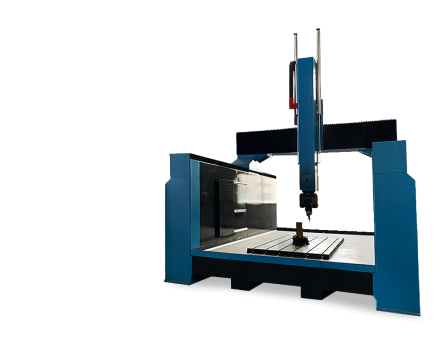

Фрезерный станок с ЧПУ – это высокотехнологичное оборудование, предназначенное для механической обработки деталей, заготовок из твердых материалов (пластик, камень, металл, композиты, пенопласт) с помощью вращающихся фрез. Программное управление позволяет изготавливать детали высокого качества, с идеальной геометрией. Станки ускоряют производственный процесс, исключают заводской брак из-за ошибок или неточных движений мастера.

Фрезерное оборудование с программным управлением широко применяется на производствах, в мастерских. Их используют на металло- и деревообрабатывающих фабриках, в машино- и приборостроении. Ими оснащают небольшие частные мастерские, специализирующиеся на изготовлении продукции под заказ, изделиях ручной работы.

Основные виды фрезерных работ

На станках с фрезами можно обрабатывать заготовки различными способами. Основные виды фрезерных работ:

- фрезеровка поверхности изделий, листов или брусьев из различных материалов, по заданным параметрам. В зависимости от удобства расположения заготовки и модели станка, обработка выполняется в горизонтальной или вертикальной плоскости, под необходимым углом. Современные станки дают возможность обрабатывать заготовки по 3-5 осям одновременно. Также, различают обработку торцевую, фасонную, концевую или периферийную. Детали перемещаются с помощью поворотного стола, различных автоматических приспособлений, поворачивается и шпиндельная головка станка. В процессе работы фрезы излишки материала удаляются с образованием стружки;

- гравировка с помощью фрез позволяет наносить на поверхность дерева, металла, оргстекла и других материалов сложные, изящные 3D орнаменты, изображения, надписи, делать сквозные, ажурные узоры или решетки. При этом рисунок может быть как заглубленным, в виде канавок, так и рельефным, выступающим над поверхностью основы. Для этого применяются конические граверы, сферические или шариковые насадки;

- нарезка внутренней или наружной резьбы на винтах, концах труб, патрубках, соединительных деталях, в предварительно просверленных отверстиях, а также растачивание отверстий. Можно применять как специализированные фрезы – пальцевые, гребенчатые, дисковые, так и стандартные метчики;

- сверление отверстий в пластинах, брусках, деталях различных форм и толщины с помощью сверл разного диаметра, длины. Программируемые станки позволяют высверливать отверстия по заданным параметрам, как сквозные, так и глухие, с высокой скоростью.

Кроме того, на фрезерных станках часто выполняют распил листовых материалов или трубопроката на куски нужной длины, вырезают фигурные детали, элементы. Основные инструменты – это дисковые пилы или пальцевые фрезы.

Что еще можно делать на фрезерном станке

Универсальные станки с ЧПУ позволяют выполнять широкий спектр задач. Кроме основных работ, на них можно:

- нарезать зубья и шлицы на разных видах колес, шестернях и валах. На заготовках из металла, прочного пластика или древесины образуются зубцы и канавки необходимых размеров. Для этих целей используются дисковые, фасонные, пазовые, дисковые или червячные фрезы, которые вырезают материал под нужным углом, на заданную глубину;

- делать уступы, канавки и пазы любых типов – прямоугольной, V- и Т-образной формы, канавок для установки шпонок. Работы выполняются с помощью радиусных, концевых, пазовых или T-образных фрез. При этом расположение лезвий позволяет получать нужный результат на любых типах оборудования – горизонтальном, вертикальном, универсальном;

- снимать фаски под нужным углом (стандартный вариант – 450), в том числе – криволинейные. Таким способом обрабатывают кромки и стыки на листовом, трубном прокате, элементах из дерева, пластика, стекла. Применяют твердосплавные цельные, торцевые, длиннокромочные фрезы.

В некоторых случаях незаменима функция высверливания нескольких отверстий одновременно с помощью шпинделей с регулируемыми бабками. А также спиральное фрезерование на 3-осевых станках с ЧПУ, когда фрезы двигаются по принципу винта, вращаясь вокруг своей оси.

По каким критериям определяют способ фрезерной обработки

Чтобы качество готовой продукции было идеальным, важно правильно выбрать вид фрезерной обработки на станке. Требуется учитывать несколько факторов:

- вид материала (фанера, сталь или титан, мягкий цветной металл, чугун, оргстекло, МДФ или другие типы сырья);

- степень твердости материала;

- толщина листа, бруса или детали.

Важна также точность обработки. Так, при черновом фрезеровании, для которого характерны большая глубина, высокая скорость вращения фрез, допускается шероховатость поверхности до Ra 6.3-20 мкм. Чистовое фрезерование дает точность до 6-10 квалитета и минимальные неровности – в пределах Ra 1.25 мкм.

Выбор инструмента для фрезерных работ

Как правильно выбрать фрезу для выполнения конкретной задачи? Кроме диаметра, формы и длины рабочей поверхности, важно правильно подобрать тип фрезы. Разные типы фрез предназначены для выполнения различных работ:

- дисковые универсальны;

- угловыми формируют канавки, обрабатывают фаски, наклонные поверхности;

- торцевые подходят для формирования плоских поверхностей, уступов;

- цилиндрическими формируют детали и заготовки;

- пальцевые предназначены для изготовления выемок, пазов, прямоугольных выемок;

- сферические и радиусные позволяют выполнять канавки, круглые углубления;

- фасонные фрезы предназначены для сложных, ювелирных работ.

- сверлами формируют отверстия, а червячными нарезают зубья на шестернях, колесах.

Также, важно правильно выбрать материал фрезы: чем прочнее заготовка, тем тверже должен быть инструмент. Так, особо прочные сплавы, стекло обрабатывают фрезами с алмазным напылением.

Технологические режимы фрезерной обработки

На качество деталей влияет и правильный выбор режима работы станка:

- скорость резания определяется расстоянием, которое режущая кромка инструмента проходит за определенное время – минуту или секунду. Чем она выше, тем больше производительность. Но, снижается точность, появляется риск порчи заготовок из мягких, хрупких материалов;

- подача материала или движение фрезы – это скорость, с которой двигается заготовка или головка инструмента. Существует три варианта: «на зуб», когда за один шаг заготовка либо фреза перемещаются ровно на 1 угол между зубьями инструмента; «на оборот», равный полному вращению фрезы вокруг своей оси; «минутная», когда скорость определяется временным промежутком;

- глубина резки определяет, на какую глубину врезаются в материал рабочие кромки;

- ширина обработки заготовки – это участок, который захватывает фреза за один проход.

При увеличении диаметра инструмента возрастает скорость обработки, снижается его нагрев. Но, далеко не каждый станок может работать с крупными фрезами, так как для них требуется большая мощность, надежная конструкция агрегата и достаточный диаметр отверстия под хвостовик в шпинделе.

Примеры применения фрезерных станков с ЧПУ

Фрезерная обработка востребована как на крупных промышленных предприятиях различного профиля, так и в мелкосерийном производстве. Вот несколько примеров использования фрезерных станков с ЧПУ:

- изготовление рекламных носителей для помещений и улицы – вывесок, световых коробов, щитов и билбордов;

- обработка заготовок, запчастей и элементов конструкций из металла, пластика, акрила;

- изготовление мебели из массива, МДФ, ДСП, фанеры по типовым проектам и под заказ;

- обработка камня при изготовлении памятников, столешниц, подоконников и каминных полок, элементов интерьерного и архитектурного декора;

- изготовление ювелирных украшений, сувениров, коллекционной посуды и предметов декора из драгоценных, полудрагоценных металлов, камней.

Также, такими обрабатывающими центрами оснащают цеха предприятий по производству автомобилей, самолетов, военной техники, двигателей внутреннего сгорания. С их помощью изготавливают панели электроприборов, радиоэлектронное оборудование, радиаторы.

Станки с ЧПУ для фрезеровки – это многофункциональное оборудование. Огромный ассортимент агрегатов позволяет купить модель под определенные цели, виды работ: от компактных настольных до мощных, производительных промышленных, с подачей материала, смазочно-охлаждающей жидкостью. При выборе стоит учитывать материалы, с которыми чаще всего приходится работать, габариты листов или деталей, а также способы обработки. Если в процессе выбора устройства возникли затруднения, стоит обратиться к опытному консультанту. Он безошибочно подберет подходящие станки для небольшой мастерской, фабрики или крупного промышленного предприятия.